ガラス転移点の3Dプリンタ向け解説

ガラス転移点とは?

一般的に、液体を冷却すると安定な状態をとろうとして結晶をつくります。しかし様々な要因により凝固点を過ぎても結晶化が始まらないことがあります。

さらに冷却されつづけると粘度が急激に増加し、ついには液体状態のまま、分子の運動が凍結された状態で固体になります。これが液体のガラス転移といわれる現象です。

この液体状態のままで固まった固体は、アモルファス固体、過冷却液体などと言われます。みかけは固体ですが、結晶の固体とは異なり分子の配列は液体と同じく不規則な状態です(ガラス状態)。動けない凍結状態となっているだけなので、あまり安定な状態ではありません。熱エネルギーをもらえば分子が動こうとします。

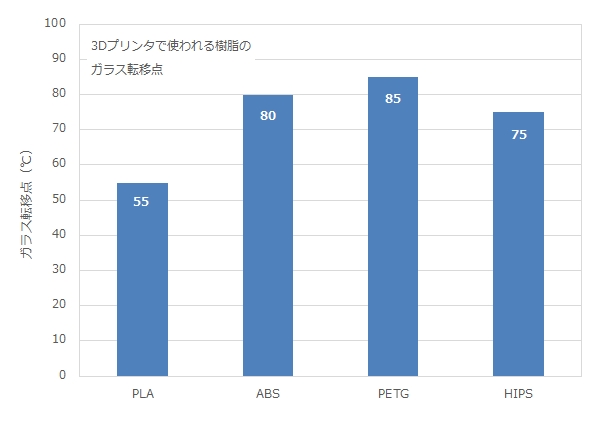

3Dプリンタで使われる樹脂のガラス転移点

3Dプリンタで用いられるPLA、ABS、PETG、HIPSなど多くの樹脂は常温でガラス状態となっています。通常は固くて流動性がない状態(=粘度が測定できないくらい高い状態)ですが、ある温度を超えると急速に粘度と剛性が低下します。この温度がガラス転移点です。ガラス転移温度とも言われ、よくTgと記載されます。ガラス転移点より高い温度では樹脂はゴム状態になります。溶融しておらず液体ではありませんが、力をかけると容易に変形する状態です。この領域の変形は塑性変形なので、力を除いても形状は元に戻りません。そのため、3Dプリンタでガラス転移点を持つ樹脂は、ほぼガラス転移点がそのまま耐熱温度になります。

3Dプリンタで使われる樹脂のガラス転移点

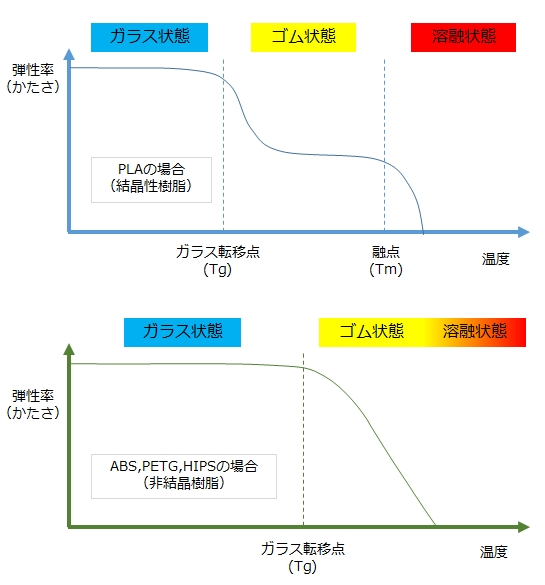

温度と弾性率の大まかな関係を下記に書きました。温度を上げていくと、ガラス転移点で弾性率が大きく下がります。PLAの場合はここからさらに融点があり、融点を境に溶融状態になります。ABS、PETG、HIPSなどの場合はガラス転移点があり、弾性率が大きく下がる点は同じですが、融点はありません。どこからがゴム状態で、どこからが溶融状態か明確にならないまま粘度が下がっていく、という形で変化します。

よくABSの融点は?という質問がありますが、ABSに融点はないので、融点なし、というのが答えになります。ただ、これだと何度で流動するのかよくわからないので、実用的には各メーカー様で成形温度が記載されていたり、MFRという樹脂の流動性評価での温度を記載していたりします。

ガラス転移点のイメージ

バレル冷却とガラス転移点

あまり3Dプリンタの造形においてガラス転移点を意識することはあまりありませんが、バレル冷却において少し関係してきます。

ガラス状態の樹脂を溶融する際には、かならずガラス転移点を経てから溶融するため、固体から一旦ゴム状態になり、ゴム状態から溶融する形になります。

フィラメントがゴム状態にある距離が長いとエクストルーダーの力がノズルに正確に伝わらなくなり、樹脂の吐出が遅れてしまうためい造形にシャープさがなくなってきます。ゴム状態の距離がさらに長くなると、最終的にはフィラメントが送り出せなくなり、詰まりになってしまうことがあります。そのため3Dプリンタではバレル冷却してゴム状態の長さを減らし、固体状態から一気に溶融状態に持っていくようになっています。バレル冷却がきちんとできるよう、ファンや放熱フィンのホコリを掃除するようにすると造形のトラブルを防ぐことができます。