3Dプリンタのファーストレイヤーの考え方

Source: https://pick3dprinter.com/3d-printer-settings/

以前3Dプリンタで反りが起きるメカニズムについてご紹介しました(3Dプリンタで反りはなぜ起こる?)。お気づきの方も多いと思いますが、実は反りや剥がれはファーストレイヤー(造形の第1層目)も大きく影響します。造形条件で反りを少なくしても、ファーストレイヤーの定着が悪ければ上に乗る造形品は剥がれて脱落してしまいます。ファーストレイヤーは地味ですが、以降の造形すべてに影響してきます。スライサーを見ても、ファーストレイヤーだけは特別な設定ができるようになっており、大変重要な項目です。ファーストレイヤーは樹脂と定着面材質の相性、ベッド温度分布、樹脂の流動性など関係が複雑です。すべてのケースでこの内容が当てはまるわけではありませんが、改善の考え方の一つとしてご紹介します。

The influence of first layer parameters on adhesion between the 3D printer's glass bed and ABS

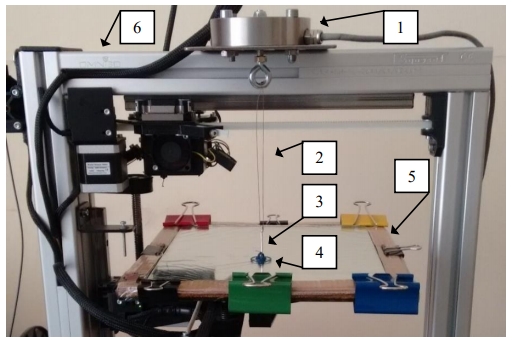

この文献では条件を変えてABSでガラスの上に造形を行っています。造形後にワイヤーを通して引っ張り試験を行い、ベッドから剥離した時の耐荷重のデータをまとめています。

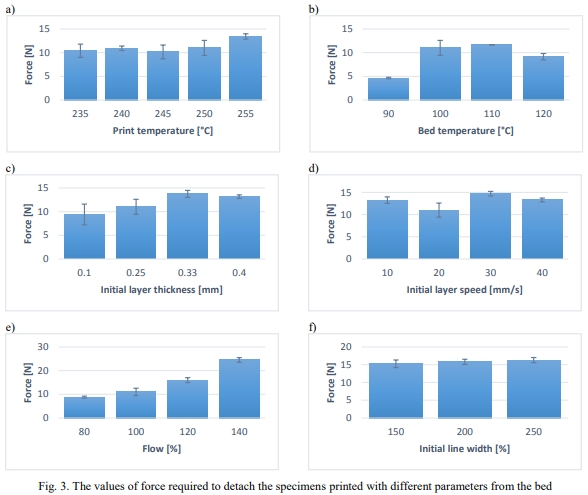

検討しているパラメータはプリント温度、ベッド温度、フロー、ファーストレイヤーの厚み、速度、線幅です。改善効果がないわけではないですが、プリント温度、ファーストレイヤー速度、線幅は影響が小さいことがわかります。ベッド温度とフローは影響が大きく出ています。ベッド温度は90℃まで下がると耐荷重が急激に低下しています。定着面に対する濡れ広がりが悪くなることが原因だと考えられます。フローは最も効果が高く表れています。フローは140%になると急激に耐荷重が向上し、フロー100%で11Nから140%で25Nと2倍以上に増加します。

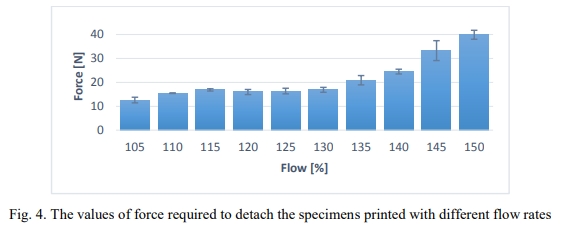

フローだけに注目し、さらにきざみを細かくしてまとめた結果が下記です。フロー140%付近を境に耐荷重が上昇する傾向がよくわかります。

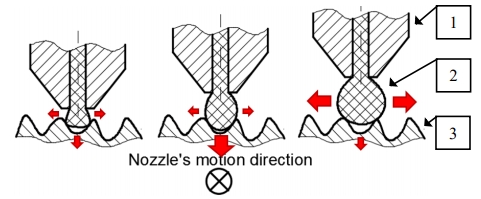

ガラスは目で見ると平面に見えますが、ミクロなレベルで見ると表面は微細な凹凸が無数にあります。実際にガラスの表面粗さを測定するとRzは0.1μmとなっています。Rzは測定したデータの最も高い部分と最も低い部分の和で示される値です。数値で見るとごく小さい値に感じますが、凹凸は膨大な数あるため全体で見ると影響はとても大きくなります。そのため見た目にはきれいに密着しているようでも、実際の樹脂とガラスの接触面積は少なくなっています。フロー100%はあくまで完全な平面として計算されている数値ですが、実際の造形では樹脂が不足します。不足する分フローを増やせば樹脂が凹凸に流れ込んで埋まり、良好な密着が得られることになります。

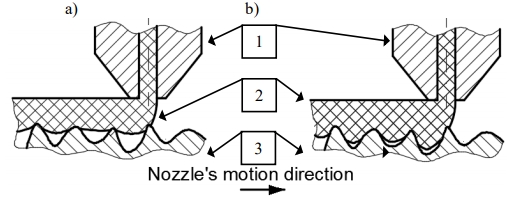

ファーストレイヤーは薄すぎると十分に樹脂が供給されないため凹凸は埋まりません。逆にファーストレイヤーが厚すぎると樹脂は十分供給されますが、ふわっと置くような塗布になるため樹脂は横に逃げてしまい、同じく凹凸は埋まりません。そのためファーストレイヤーは最適な厚みがあります。厚すぎても薄すぎてもベッドとの密着は得られなくなります。

文献ではまずフローを大きくし、それでも十分な密着が得られない場合は他のパラメータを使って改善する方法を提案しています。この時に使うパラメータはベッド温度とファーストレイヤー厚みです。もしフローを上げて外観が悪化する場合はブリム部分のみフローを上げる方法もあるとしています。